私が10年ほど前に遭遇した基板製造不良に、6層基板の内層レイヤー順(2-4と3-5層)が入れ違うというものがありました。

回路接続や動作は問題ないのですが、なぜかノイズ特性だけが異常に良くないという解明困難な製造不良でした。

このミスに気が付いた経緯や不良の発生原因、どのような対策内容を行ったのかを解説します。

- 多層基板で原因不明のノイズ特性低下で悩んでいる方

- レイヤー順入れ違い製造不良の対策を考えている方

- 基板製造不良を未然に防止したい方

不良内容と発見した経緯

私がその不良の遭遇したのは、ある基板の2次試作の時です。2次試作の基板には様々なノイズ対策を盛り込んだのですが、逆にノイズ評価結果がボロボロに悪化してしまいました。

1次試作から2次試作の改版内容からして、ノイズ特性が大きく悪化することは無いはずです。違和感を感じながら試作基板のノイズ対策をしている時、ある違和感に気づきました。

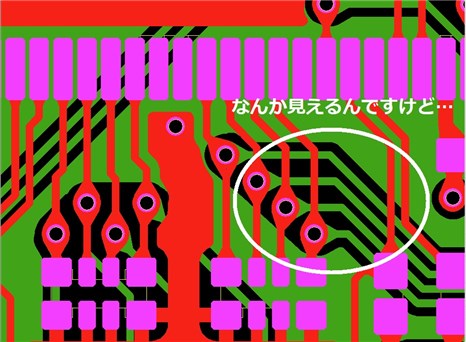

この6層基板の2層目ってGNDベタ層だよな、なんで4層のパターンが見えるんだ??

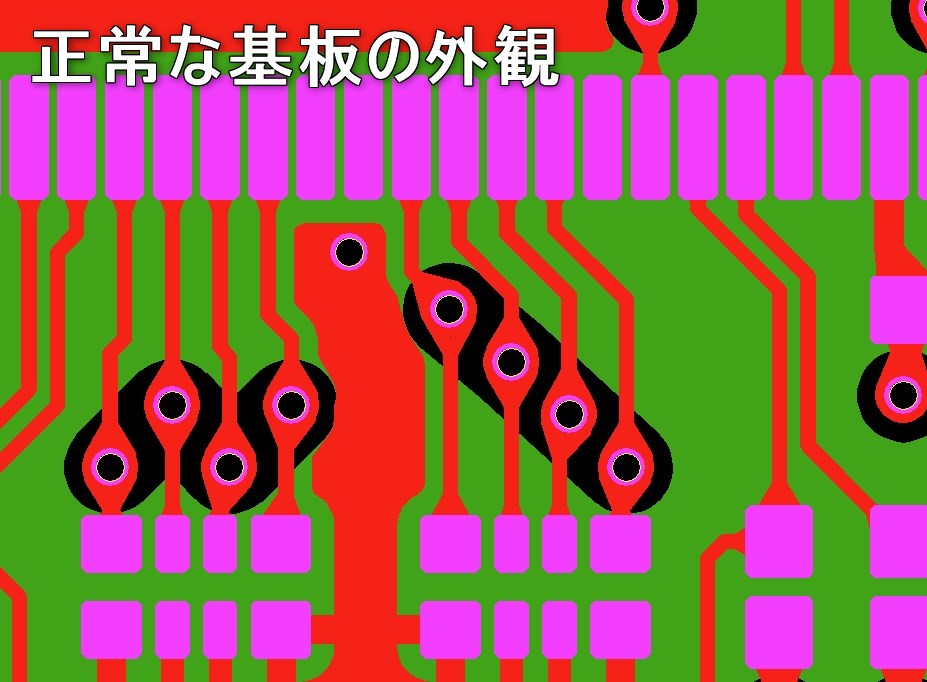

CADで再現してみると、以下のような感じです。

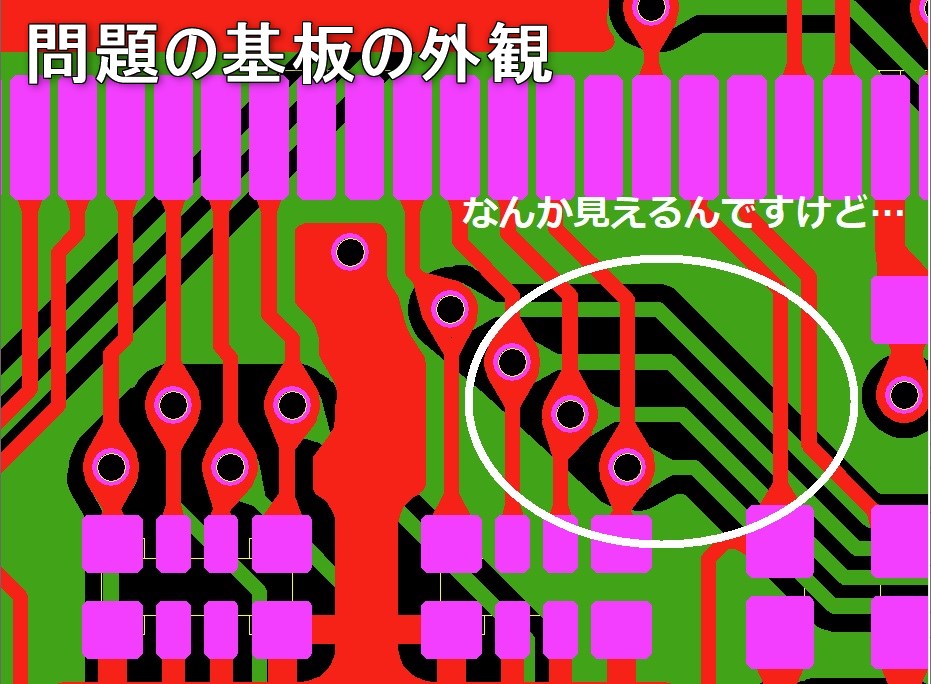

本来はこの上図のように、L1側から基板を見るとL1に銅箔のない場所ではL2のGNDベタが見えるはずです。しかし問題の基板では下のように見えたのです。

L2のGNDベタが邪魔で見えないはずのL4パターンが見えています。

基板メーカにヒヤリングしながらさらに調査を進めたところ、基板メーカの製造ミスでレイヤーの重ね合わせ順が入れ違いになっていたのです。不具合基板では、レイヤーの順番が1-4ー5ー2ー3ー6でした。

結果、L1とL4の信号が並走しまくっておりました。そりゃあノイズ評価もボロボロになるはずです。

製造不良の発生メカニズム

何故こんな事が起きたのでしょうか?

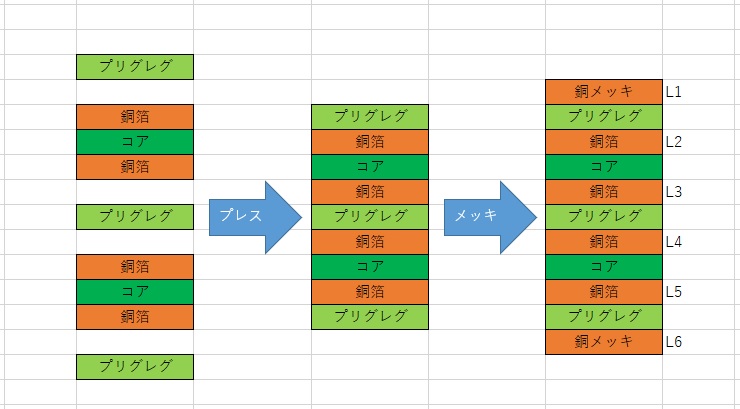

今回の製造不良を理解するには、まずは6層基板の製造工程を知る必要があります。簡単に6層基板の製造工程を説明してから、不良基板でどのようなミスが起こったのか説明します。

6層基板の製造工程概要

本来はもっと沢山の工程があるのですが、本件に関連するところを抜粋して記述すると下図のような流れになります。

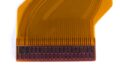

- 内層パターン(L2-3、L4-L5ペア)を両面に印刷した基板を作る

- プリプレグと内層の基板2枚を重ね合わせてプレスする

- 表面に銅メッキをしてL1,L6のパターンを形成する

多層の基板を作るためには、両面基板やプリプレグをいくつも重ねてプレスで固める必要がある点がポイントになります。

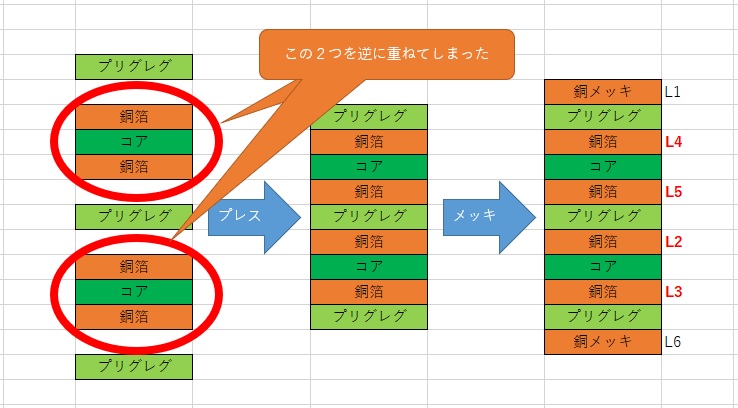

発生した製造不良の内容

今回の不良は、②の重ね合わせ工程で順番を間違えたことが原因だったのです。

その結果、レイヤーの順番が1-4-5-2-3-6となってしまいました。

この不具合のタチの悪いところは、回路接続自体は良品と変わらず正しいというところです。よほどの高周波信号で無ければ動作不全にはなりません。只々、ノイズだけが悪い基板となってしまうのです。

基板メーカも検査工程で回路接続をチェックしていたのですが、それでは検出できない不良なので流出してしまったのです。

再発防止対策内容

基板メーカさんに製造工程を見直してもらったのは勿論ですが、基板のデザインでも何か対策できないかと考えました。

最終的に基板デザインでの対策として採用したのは、各層にレイヤー番号を記載して表層から透けて見えるようにするというものです。

具体的には下のようなデザインを基板の捨て板に用意しました。

もしレイヤー順に間違いが発生した場合、内層のレイヤー番号が見えなくなってしまいます。このレイヤー確認を基板受け入れ時に確認するようにいたしました。(基板メーカさんにも確認お願いしました。)

これ以降、私はこのような不良に遭遇していません。

まとめ

多層基板では、内層のスタック順が入れ違いになるような製造不良が起きる可能性があります。

この製造不良は、基板のノイズ特性の不自然な低下として症状が現れます。回路接続自体は良品と変わらず正しいので不良の検出が難しいです。

想定外にノイズ特性が低くなっていると感じたら、表層のパターンが無いところから内層のパターンを確認してみてください。本来は見えないはずの内層パターンが見えたらビンゴ。レイヤー順の入れ違いです。

前項の図のような各層にレイヤー番号を記載して表層から透けて見えるようにするデザインが対策になります。基板の受け入れ時に確認するようにしましょう。

その他のハード設計トラブル

ここで紹介したトラブル以外にも、私の経験したハード設計トラブルを紹介した記事があります。

これらの記事も、今後のハード設計に生かしてもらえたらうれしいです。

コメント