オープンソースで無償で無制限に使える基板設計CADであるKiCAD(Pcbnew)。気軽に導入できるのでメイカーの方が主に両面基板の設計で使う事が多いように思われますが、多層基板やビルドアップの設計も当然可能です。

この記事ではそもそもビルドアップとは何なのかという説明から、KiCAD(Pcbnew)を使ってビルドアップ基板の設計を行う方法を説明します。

また、設計した基板をPCBgogoに発注する際の例も記載しておきます。

なお、そもそもKiCADを使った事が無いという方は、下記のリンクからダウンロード出来ますので一度お試しください。これが無償かとびっくりすると思います。

KiCad EDA – Schematic Capture & PCB Design Software

ビルドアップ基板とは?

ビルドアップ基板とは、簡単に言うと貫通ビアの多層基板の表層に追加層を積み上げて作成される基板です。

この積み上げられた層(ビルドアップ層)は非常に薄く(0.1㎜以下)この層間のみを導通させるビアをレーザーによってあけることができます。さらに、レーザーによる加工はドリルと比べて非常に細かい加工が出来ます。(レーザービアは穴径0.1㎜、ランド径0.3㎜程度)基板の高密度化が必須の製品で積極的に採用されています。

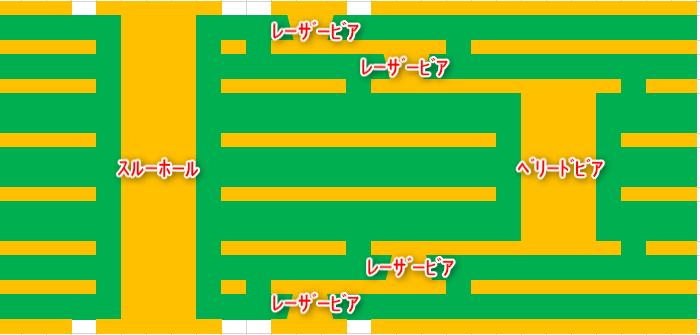

下の図は、4層板に裏表2層のビルドアップ層を追加した基板の断面イメージ図になります。

ビルドアップ基板の層構成を説明する時に、”1-4-1”とか”2-4-2”とか言ったりします。これは、ビルドアップ前の層構成と、ビルドアップ層の数で表されています。上の図ですと、”2-4-2のビルドアップ基板”とか言ったりします。

ビルドアップ基板設計の注意点

実際にCADを使って設計する前に、ビルドアップ基板の物理的特徴からくる設計の注意点を説明しておきます。

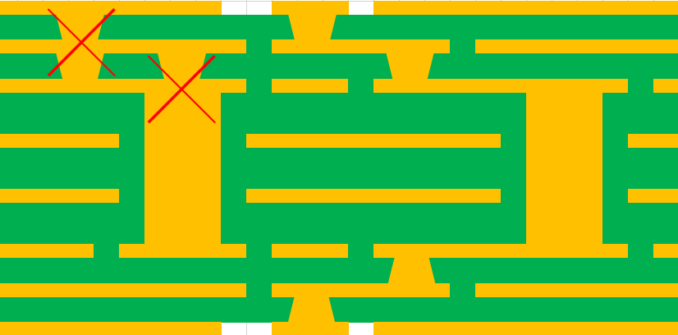

ビアを重ねてはいけない

レーザービアやべリッドビアの上にレーザービアを重ねて配置してはいけません。

レーザーで穴を空け、そこにメッキを施すには安定した銅箔の下地が必要なので、ビアの上にレーザービアを製造することは技術的に難しいようです。

ただ、最近では多くの基板メーカがビアを重ねる設計を許容してくれています。とはいえ、追加費用が必要になったりしますので、詳細は製造を依頼する基板メーカに問い合わせてください。

ビルドアップ層間は非常に薄い

レーザーで微小な穴開けをする関係で、ビルドアップ層は層間の距離が非常に小さいです。だいたい60umくらいでしょうか。

このため、隣接層でパターンが並走した際のクロストークは非常に大きくなります。基板設計では、同一層でのパターン並走だけでなく、隣接層のパターンとの関係も気にする必要があります。

ビア径小→電流小

レーザービアは、ドリル加工されるビアと比較して穴径が小さいです。ドリル加工だと通常は穴径0.3㎜くらいまでしか小さくなりませんが、レーザービアは0.1㎜くらいが通常の加工サイズです。

穴径が小さくなれば、当然その分だけ層間をつなぐ銅箔が少なくなるのでビア1個で流せる電流が小さくなります。電流の大きな箇所には、レーザービアを複数配置するなどの配慮が必要です。

ビア1個でどの程度の電流を流して良いかの目安として、穴の直径=電流とすることをよく見かけます。(例:φ0.5㎜のビアならば、0.5Aまで流せるとする。)

この目安でいくと、レーザービアは(φ0.1㎜なので)0.1Aまで流せるとなります。しかし、レーザービアは接続する層間距離が短い事、ビアの内側が全て銅箔で埋まる事などの理由から0.15~0.2Aまで流せるとすることもあります。

製造期間が長く高価

ビルドアップ基板は通常の貫通基板と比べて製造工程が多く、レーザー加工機などの特別な設備も必要となります。

製造期間や費用は想像以上に必要となる可能性がありますので、依頼する基板メーカには事前に確認しておきましょう。

WeBサイトで基板仕様やガーバーデータを入力して見積から発注まで出来る基板メーカでは、入力フォームがビルドアップ基板に対応していなかったりします。問い合わせフォームで問い合わせれば2日以内には親切に回答もらえますので、事前に確認しておくと良いです。

KiCADでの設計方法

それでは、KiCADで1-4-1ビルドアップ基板を設計する方法を紹介します。

基板セットアップ

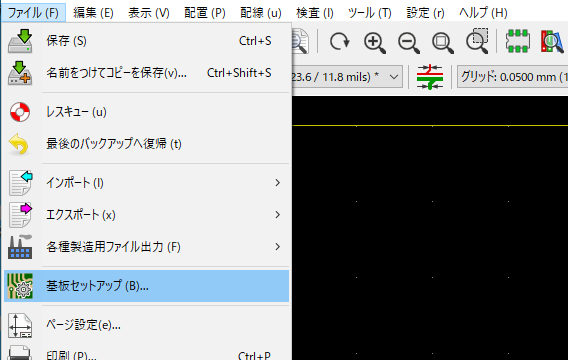

メニューバー → ファイル → 基板セットアップから、基板の各種設定をしていきます。

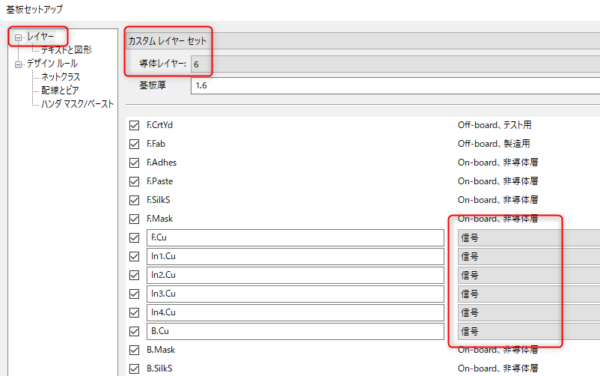

まずはレイヤーの設定をします。カスタムレイヤーセットで、1-4-1ビルドアップなので導体レイヤーを6層にします。基板厚は仕様に合わせてください。通常は1.6㎜です。

各レイヤーの属性が 信号/電源プレーン/混在/ジャンパーから設定できますが、信号としておけば良いです。

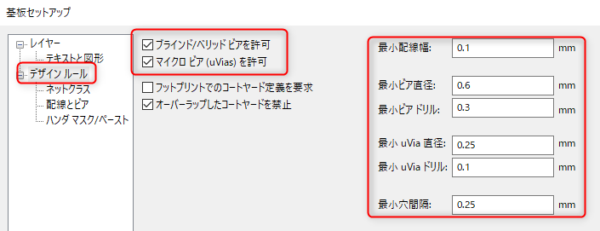

次にデザインルールの設定です。

- ブラインド/べリッドビアを許可にチェック

- マイクロビア(uVias)を許可にチェック

- 最小uVia直径 0.25㎜、 最小uViaドリル 0.1㎜

ブラインドビアとは、表層から途中の層まで空いている穴の事です。ビルドアップ基板ではレーザービアという事になります。マイクロビアもビルドアップ基板ではレーザービアの事になります。

最小寸法については、他の寸法も併せて変更しておきましょう。下図がビルドアップ基板のスタンダードな設定かと思います。

これでビルドアップ基板としての基板セットアップは終わりです。

配線設計

配線設計中に行う、マイクロビア(レーザービア)とべリッドビアの配置の仕方を説明します。

どちらの場合も、まずは通常の貫通ビアと同様に”ビアを追加” (ctrl+shift+V)で好きなところにビアを配置します。その後、ビアのプロパティを開いて設定を行います。

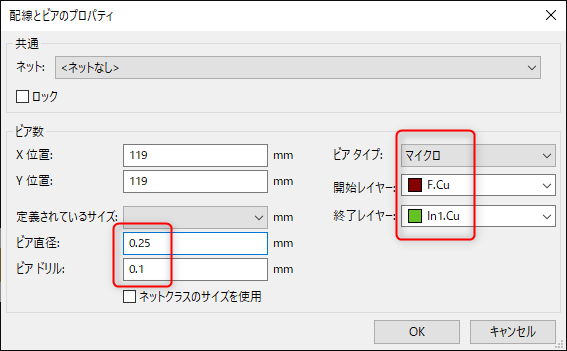

マイクロビア(レーザービア)の場合は、プロパティで下記の操作を行います。

- ビア直径を0.25㎜にする

- ビアドリルを0.1㎜にする

- ビアタイプをマイクロにする

- 開始レイヤーをF.Cuにする(裏面ビアなら In4.Cu)

- 終了レイヤーをIn1.Cuにする(裏面ビアならB.Cu)

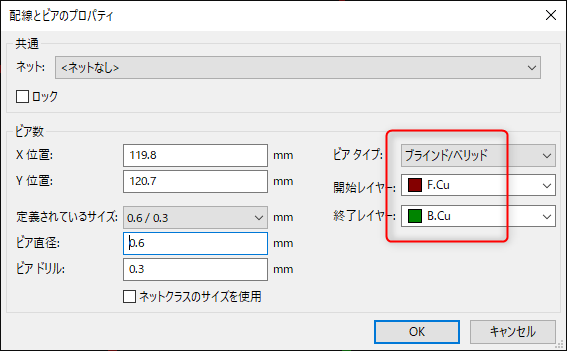

べリッドビアの場合は、プロパティで下記の設定を行います。

- ビアタイプをブラインド/べリッドにする

- 開始レイヤーをIn1.Cuにする

- 終了レイヤーをIn4.Cuにする

上記の方法以外にも、ショートカットキーを使ってマイクロビアやべリッドビアを配置する事も出来ます。配線作業中(”V”キーで貫通ビアが配置出来る状態)で、

- Alt + V : マイクロビア

- Alt + Shift + V : ブラインド/べリッドビアを配置

ただ、この方法ではビアプロパティの開始レイヤーと終了レイヤーが希望通りに設定されるとは限りません。プロパティの確認と修正をお忘れなく。

ビアの配置の仕方以外には、設計作業において特別な操作は無いと思います。前記のビルドアップ基板設計の注意点に気を付けながら設計作業を終わらせてください。

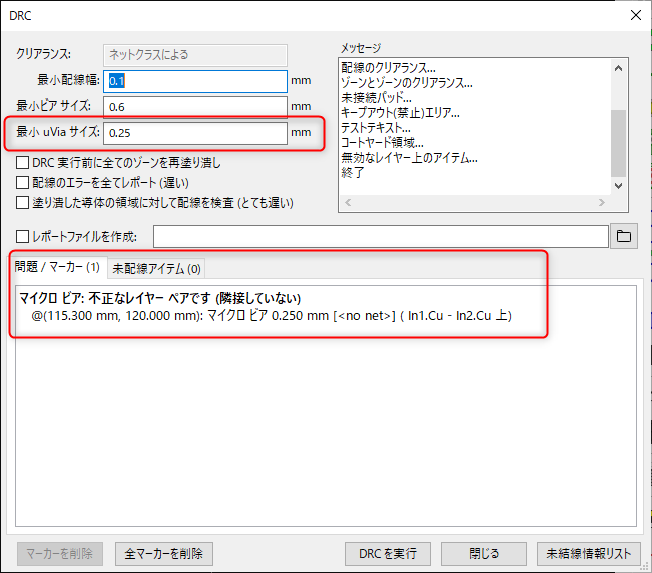

DRC

設計が終わったらDRCをかけます。DRC設定に特別なところは必要ありません。最小uViaサイズが適切な値になっていることだけ確認したらDRCを実行してみてください。

上図の実行結果で出ているようにマイクロビアについて、開始/終了レイヤーペアのチェックが行われます。表層とその次の層以外のペアが設定されていた場合に問題としてリストされます。

なお、ブラインド/べリッドビアについてはレイヤーペアのチェックは行われません。

ガーバーデータ出力

ガーバーデータの出力に関して、特別な設定は必要ありません。基板メーカの要求仕様に合わせてオプション設定を行い、ガーバーデータおよびドリルファイルの生成を行ってください。

生成したデータを確認してみると、貫通基板と比べてドリルファイルの数が多い事に気づくと思います。貫通、表面レーザービア、裏面レーザービア、べリッドビアの4種類のビアが別々のファイルに出力されているからです。

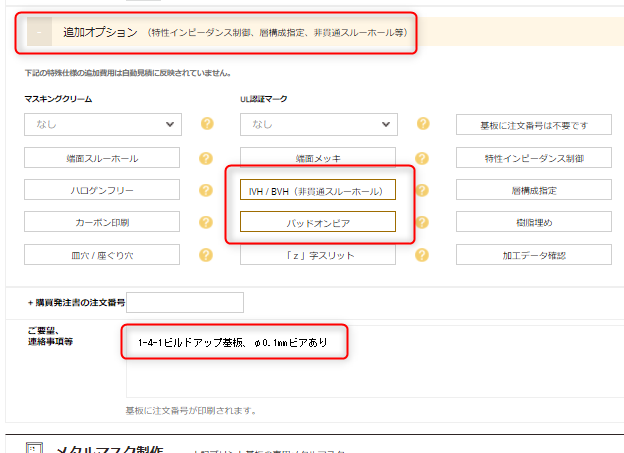

PCBgogoで基板製造手配

設計した基板をPCBGOGOで1-4-1ビルドアップ基板の製造手配する際の例を記載します。このメーカに限らず、WEBサイトの基板見積フォームがビルドアップ基板の仕様に対応できていない事は結構あります。

通常の基板手配の時とことなるところを下記にリストアップします。

- 板材:IVH基板(非貫通スルーホール)

- 層数:6層

- 最小穴径:0.15㎜(注:φ0.1ビアの有るビルドアップであることを別途記載)

- 追加オプション:IVH/BVHと(もし有れば)パッドオンビアを選択

- ご要望、連絡事項等:”1-4-1ビルドアップ基板、φ0.1㎜ビアあり”と記載

後は、見積作成から発注手配を進めればOKです。

その他のカン・コツ紹介記事

これ以外にもハード設計のカン・コツを紹介した記事があります。こちらも参考にしてみてください。

コメント